Das Element Rhenium wurde erstmals 1925 von den Deutschen Chemikern Walter und Ida Noddack mit der Unterstützung des Röntgenspezialisten Otto Berg an der Physikalisch-Technischen Reichsanstalt in Berlin nachgewiesen. Es war damit das letzte natürlich vorkommende Element, welches entdeckt, isoliert und in das Mendelejew'sche Periodensystem der Elemente eingefügt werden konnte.

Erst 1928, d.h. drei Jahre später, gelang es dem Ehepaar Noddack, aus 660 Kilogramm Molybdänerz ein Gramm reinstes Rhenium zu gewinnen. Aufgrund der hohen Produktionskosten wurde es allerdings erst ab den 1950er Jahren industriell bedeutend.

Benannt wurde das Element nach der niederrheinischen Heimat von Ida Noddack (lat. 'Rhenus' für Rhein).

Rhenium besitzt eine sehr hohe Dichte von 21,03 g/cm3. Diese wird lediglich noch von den Platingruppen-Metallen Osmium (22,59 g/cm3), Iridium (22,56 g/cm3) und Platin (21,45 g/cm3) übertroffen.

Unter den Metallen weist es mit 3186 °C einen extrem hohen Schmelzpunkt auf, der nur noch von Wolfram (3422°C) übertroffen wird. Als Legierungsbestandteil in sog. Superlegierungen verhindert Rhenium die Sprödigkeit bei tiefen Temperaturen, verbessert gleichzeitig das Ermüdungsverhalten und die Festigkeit bei hohen Temperaturen.

Rhenium zählt mit einer Häufigkeit von nur 0,0007 ppm in der Erdkruste zu den seltensten Elementen. Von den 80 stabilen Elementen steht es auf Platz 78

(Quelle ![]() ).

Nur die Edelgase Krypton und Xenon sind noch seltener.

).

Nur die Edelgase Krypton und Xenon sind noch seltener.

Neben der Seltenheit kommt es nicht gediegen, sondern ausschließlich gebunden in einigen Erzen und Mineralien vor. Da Rhenium ähnliche Eigenschaften wie Molybdän besitzt, findet man es vor allem in Molybdänerzen wie Molybdändisulfid MoS2. In ihnen kann bis zu 0,2 Prozent Rhenium enthalten sein. Molybdän wiederum ist zum überwiegenden Teil ein Nebenprodukt bei der Kupferförderung, sodass Rhenium demzufolge das Nebenprodukt eines Nebenproduktes ist. Die größten Kupferlagerstätten befinden sich in Chile, Peru, China, USA und im Kongo.

Die technische Gewinnung von Rhenium erfolgt bei der Röstung von Molybdänerzen. Bei diesem Vorgang reichert sich Rhenium als Oxid im entstehenden Flugstaub an und kann mit ammonikhaltigem Wasser gebunden werden. Wird bei hohen Temperaturen Wasserstoff zugesetzt, reduziert sich das Oxid zu elementarem Rhenium.

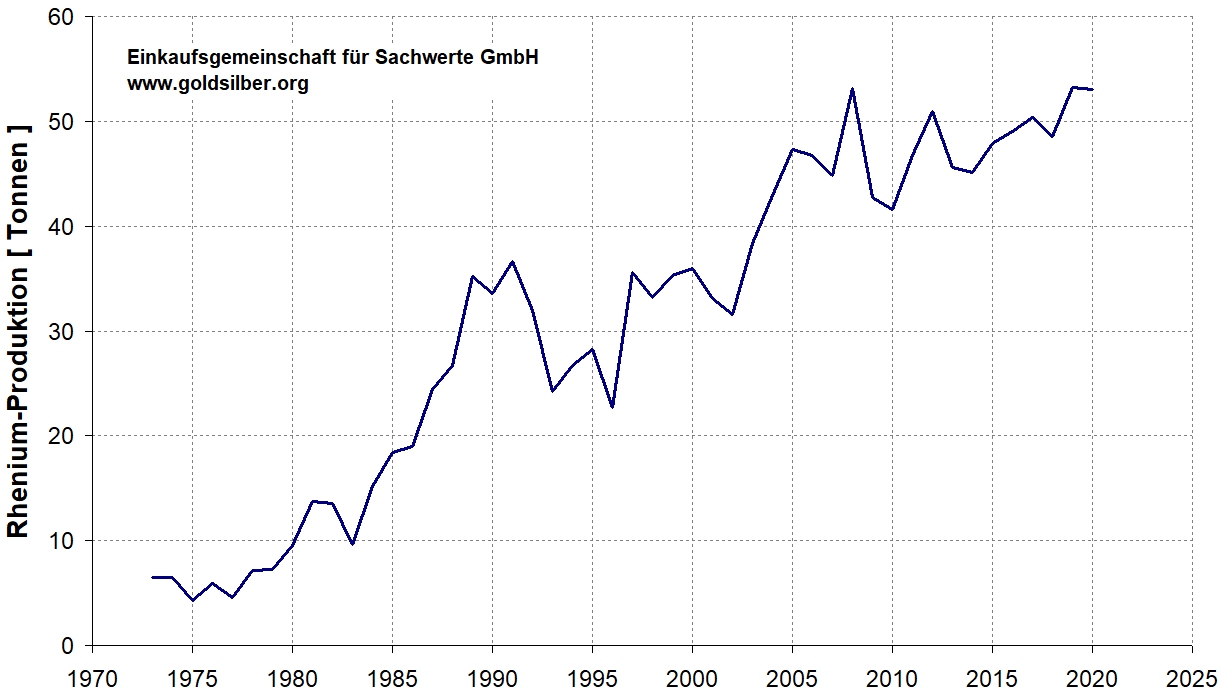

Gemäß U.S. Geological Survey wurden in 2019 weltweit 53,2 Tonnen Rhenium gewonnen, im Jahr 2020 53,0 Tonnen

(Quelle ![]() ).

Mit Abstand größter Produzent war Chile (57,7 Prozent), gefolgt von Polen (15,7 Prozent) und den USA (14,7 Prozent).

).

Mit Abstand größter Produzent war Chile (57,7 Prozent), gefolgt von Polen (15,7 Prozent) und den USA (14,7 Prozent).

Ebenfalls gemäß U.S. Geological Survey werden die globalen gewinnbaren Reserven von Rhenium auf 2400 t geschätzt, was bei einer aktuellen Jahresproduktion von 52 Tonnen einer statistischen Reichweite von 46 Jahre entspricht.

Die EU klassifiziert Rhenium nicht als eines der 30 kritischen Rohstoffe

(Quelle ![]() ).

Das Länderrisiko mit den Hauptproduzenten Chile, Polen und USA wird als niedrig eingestuft

(Quelle

).

Das Länderrisiko mit den Hauptproduzenten Chile, Polen und USA wird als niedrig eingestuft

(Quelle ![]() ).

).

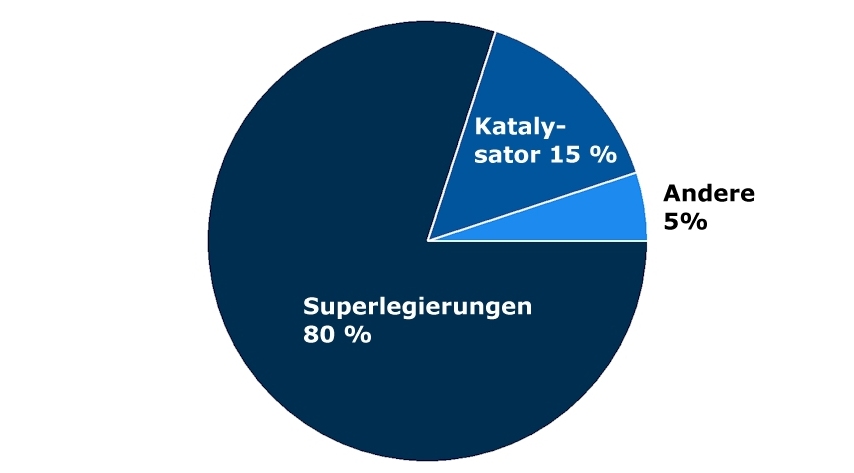

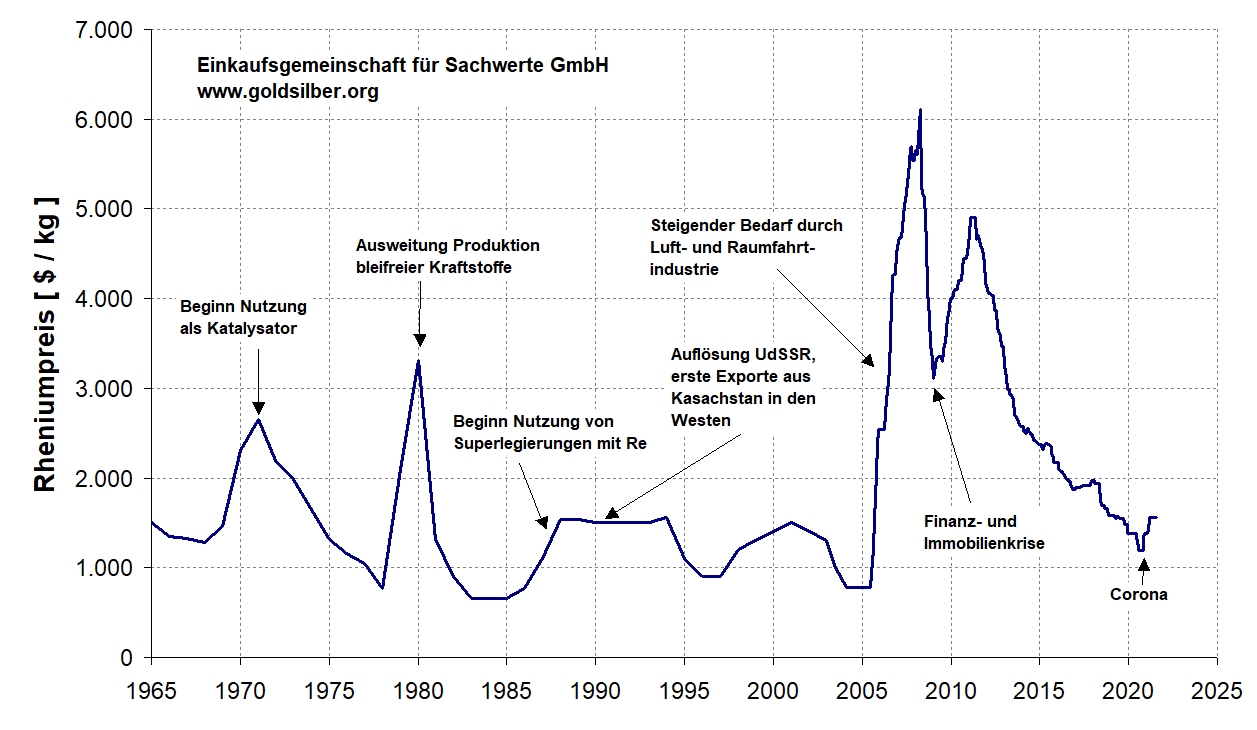

Die Anwendung für Superlegierungen (Nickel-Rhenium, Kobalt-Rhenium) stellt ca. 80 Prozent der Nachfrage nach Rhenium dar. Diese werden z.B. im Turbinen- und Triebwerksbau, in der Energietechnik (Gasturbinen) sowie Luft- und Raumfahrttechnik eingesetzt.

Ca. 15 Prozent des Rheniums wird in der Raffinerie von Erdöl als Katalysator verwendet. Diese Platin-Rhenium-Katalysatoren ermöglichen eine wirtschaftliche Herstellung von bleifreiem Benzin mit hohen Oktanzahlen. Auch andere Kohlenwasserstoffe, wie z.B. Benzol, lassen sich so herstellen.

Die restlichen ca. 5 Prozent des Rheniums werden für Spezialanwendungen wie z.B. Schmelztiegel, elektronische Kontakte, Elektromagnete, Elektronenröhren, Heizelemente, Temperaturregler oder Vakuumröhren eingesetzt.

Die Studie 'Global Rhenium Market 2021-2025' geht für die kommenden Jahre von einem Nachfragewachstum von +11 Prozent pro Jahr aus

(Quelle ![]() ).

Die Europäische Kommission sieht in ihrer Studie 'Critical Raw Materials for Strategic Technologies and Sectors in the EU'

(Quelle

).

Die Europäische Kommission sieht in ihrer Studie 'Critical Raw Materials for Strategic Technologies and Sectors in the EU'

(Quelle ![]() )

voraus, dass alle Zukunftstechnologien mehr und mehr von hochentwickelten Superlegierungen (engl. 'super-alloys') abhängig sind, wobei Rhenium nicht explizit

Erwähnung findet.

)

voraus, dass alle Zukunftstechnologien mehr und mehr von hochentwickelten Superlegierungen (engl. 'super-alloys') abhängig sind, wobei Rhenium nicht explizit

Erwähnung findet.

Da zur Verbesserung der Wirkungsgrade in einem thermodynamischen Carnot-Prozeß (Verbrennungsmotoren, Turbinen, Triebwerke) die Eintrittstemperatur

des Prozesses so hoch wie möglich sein muss, wird die Werkstoffentwicklung von Superlegierungen immer weiter in Richtung Hochtemperatur-Anwendungen gehen

und damit potentiell die Nachfrage nach Rhenium erhöhen. Dass die Entwicklung von Superlegierungen keinesfalls abgeschlossen ist, zeigen die

Patente in diesem Bereich, die zwischen 2015 und 2019 um 24 Prozent gestiegen sind

(Quelle ![]() , S. 94).

, S. 94).